| |

联 系 方 式 |

电 话: |

0371-66559606 |

手 机: |

13838271516 |

|

|

PAC产品系列 |

|

|

|

水的澄清处理 |

- 什么叫澄清池、泥渣悬浮式澄清池、泥渣循环式澄清池?

澄清池是指带有泥渣运行的澄清设备。

泥渣悬浮式澄清池是指澄清池在运行时,有一层由于水的流动而悬浮着的活性泥渣层,水在通过活性泥渣层时,泥渣层与水中杂质颗粒相碰撞、吸附、粘合,进行混凝反应,也就进行了水的澄清作用。脉冲式澄清池就属于这一类澄清设备。

泥渣循环式澄清池是指澄清池在运行时,有若干泥渣随之作循环运行。即泥渣区中有部分泥渣回流到进水区,与进水混合后共同流动,待流至泥渣分离区,进行澄清分离后,这些泥渣又返回原处。这类澄清池中常见的有机械搅拌澄清池。

- 什么叫脉冲式澄清池?

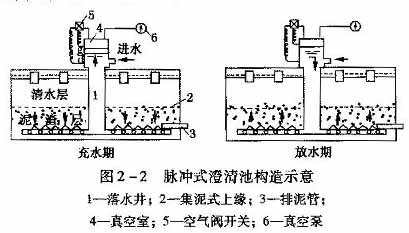

脉冲式澄清池构造见图2-2所示。

加有聚合氯化铝药剂的水,由进水管引入真空室。在这里经过真空泵的抽气,产生真空。水在真空室内上升,当达到高水位(g)时,液位开关自动打开空气阀,真空室内的水通过底部配水系统支管上的孔眼喷出,进入澄清室内,上升的水流将泥渣层托起。

当真空室的水位降至低水位(d)时,液位开关自动关闭空气阀。在真空泵的作用下,进水又沿真空室上升,当水位达到高水位时,空气阀再度打开,水又进入澄清室内,将泥渣又托到原来的高度。这样随着“充水”、“放水”的进行,泥渣层始终处于脉动悬浮状态。

当水流向上通过泥渣层时,由于泥渣的吸附和过滤作用,使原先形成的絮凝体大部分被泥渣层截留,一些未被截留的絮凝体,在随水流上升中,继续长大而沉降下来。清水经顶部集水装置收集后流出,由子水流的脉动作用,使过剩的泥渣进入泥斗内,经浓缩后由排泥管排出。

由于在脉冲澄清池中,水是沿整个截面上升的。因此整个空间都能充分利用。还可以根据现场的条件来选择合适的池型(如园形、方形等)。也可以利用老式澄清池进行改造。

- 脉冲澄清池如何进行投运操作?

(1)启动运行

①开启进水门,调整流量至额定流量,记录“充水”“放水”时间,高低水位差及孔口最大自由水头。

②向原水投加混凝剂聚合氯化铝在泥渣层未形成前,需适当加大投药量(可多加20%-50%),以促成泥渣层的形成(一般要4-8h)。

③经常测定泥渣层“5min沉降比”,以确定加药量和排泥。

(2)正常运行

①每小时测定泥渣层“5min沉降比”和出水浊度,维持正加药量和排泥量。

②运行时应维持澄清池正常工艺参数:

a.充水时间:25-30s,放水时间:5-10s,充放比为3:1-4:1;

b.高低水位差0.6m左右;最大孔口流速2.5-3.0m/s;

c.清水区高度约1.5-2.0m。

③运行时,水量不应变动太大;增加水量时以不超20%为限,并应提前增加投药量。

④要控制脉冲发生器正常工作,以保持泥液层高度始终在最佳状态。

⑤如需停止运行,应先将泥渣浓缩室的泥渣排空,以防止停池太久,泥渣“硬结”造成排泥困难。

- 脉冲澄清池在运行中易出现哪些异常?应如何处理?

脉冲澄清池异常及处理方法 表2-4

| 异常现象 |

原因 |

处理方法 |

| 澄清池“翻浑” |

①原水水质变坏

②加药量不足或加药中断

③排泥量不够

④脉冲工作器中断

⑤充放比例失调

⑥排气不畅

|

①查明原水水质变坏原因,采取相应对策

②增大加药量,如确系加药系统故障,应迅速排除,恢复加药

③加大排泥量,如因泥渣浓缩室积满泥。应采取对策,把浓缩室泥排出

④迅速查明脉冲工作器停止工作原因。恢复其正常工作

⑤查明充放比例失调原因:

a.如因电气方面原因,应请电工查明故障原因,恢复之

b.如因水质变化而导致原来充放比例不合适,应根据新水质重新确定新的充放比。并使迅速工作

⑥查明排气不畅原因,排除之 |

- 什么叫机械搅拌澄清池?

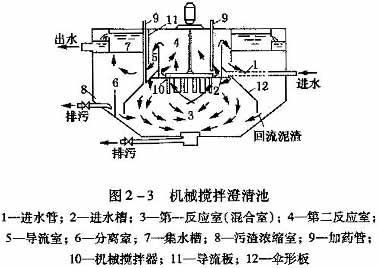

机械搅拌澄清池又称加速澄清池。运行流程见图2-3所示。

原水由进水管1进入截面积三角形的环形进水槽2,通过槽下面的出水孔或缝隙,均匀地流入第一反应室(又称“混合室”)3中。

在第一反应室中,由于搅拌器上叶片的搅动,使水和大量回流泥渣均匀混合,并被搅拌器上的涡轮提升到第二反应室4,并在这里进行了絮凝长大的过程。

水流经设在第二反应室上部四周的导流室5,消除了水流的纹动后进入分离室6。在分离室中,由于截面积较大。水流速度减慢,使泥渣和水分离,分离出的水流入集水槽7。

由分离室分离出来的泥渣,大部分回流至第一反应室,部分进入泥渣浓缩室。进入第一反应室的泥渣随进水流动。进入泥渣浓缩室的泥渣定期排走。澄清池底部设有排泥管,供排泥使用。环形进水槽上部设有排气管,以排除随水带入的空气。

- 机械搅拌澄清池如何进行投运操作?

(1)运行前的准备工作

①检查池内机械设备的空池运行情况。

②进行原水的烧杯试验。取得最佳混凝剂聚合氯化铝和最佳投药量。

(2)启动运行

①启动进水量为设什水量的1/2-2/3,适当加大投药量(约正常剂量的1-2倍),减小叶轮提升量。并适当向池内投加锅炉小灰或黏土,以加快泥渣层形成时间。

②随着池内泥液的形成,在不扰动清水区的情况下,尽量加大转速和开启度至适当位置。

③在形成泥渣过程中,应定期取样测定池内各部位的泥渣沉降比,若第一反应室及池底部泥渣沉降比逐步提高,可逐步减少加药量。

④当泥渣形成后,出水浊度<10mg/L时,将加药量减至正常值,然后逐渐加大进水货,每次增加水量不超过额定水量的20%,间隔不得低于1h。

⑤当泥渣层高度接近导流筒出口时开始排泥,用排泥来控制泥渣层在导流筒出口以下,第二反应室5min泥渣沉降比在10%-20%。

(3)正常运行

①澄清池保持稳定的加药量和合格的出水质量,应每隔2-4h记录一次进水流量、压力,测定一次进、出水浊度,pH及各部位泥渣沉降比。

②澄清池的负荷应稳定,不宜大幅度波动,并随时调整加热器的进汽量,保持水温的稳定。

③进入澄清池的水应无空气。以避免由于空气的扰动而影响澄清池的出水质量。

④当澄清池需要提高(或降低)负荷运行时,应提前20-30min加大(或减少加药量),并调整排污量以提高或降低泥渣层浓度,然后再逐步加大(或减少)负荷。

⑤澄清池的中央排泥一般每天排放一次,排泥浓度应控制在约两倍于第一反应室的泥渣浓度。排泥时间不宜过长,以免活性泥渣排出太多,影响澄清池的正常运行。

⑥当澄清池停运8-24h重新启动时,应先从底部排出少量泥渣,并控制较大的进水量(或适当加大投药量),使底部泥渣松动、活化后,再调整至额定进水量的2/3左右运行,待出水水质稳定后,再逐渐降低加药量,加大进水负荷至正常进水量运行。

- 机械搅拌澄清池运行中易出现哪些异常?应如何处理?

机械搅拌澄清池在运行中的异常及消除方法见表2-5所示。

机械搅拌澄清池常见异常及处理 表2-5

| 异常现象 |

原因 |

处理方法 |

①分离室清水区出现细小絮粒上升,出水水质浑浊

②第一反应室取样观察,发现絮粒细小

③反应室泥渣浓度越来越低 |

①提升水量过大

②加药量不足

③原水碱度过低 |

①调小进水量

②适当调高加药量

③测定原水碱度,如确因原水碱度低可投加苛性碱等 |

| 池面水体有大的絮粒普遍上浮 |

加药量过大 |

①适当调小加药量

②加强排泥工作 |

①反应室泥渣浓度增高,泥渣沉降比达25%以上

②分离室泥渣层逐步升高,出水水质变坏 |

排泥量不够 |

①加长排泥时间

②缩短排泥周期 |

| 清水区翻花 |

①进水水温过高

②进水量超负荷运行

③配水槽堵塞,使配水不

匀而短路

④投药中断

⑤排泥不够 |

①降低水温至正常值

②调整进水量至额定负荷

③对症处理

④检查加药系统,恢复正常加药

⑤加大排泥量 |

| 清水区有大量气泡 |

①投碱量大

②池内泥渣沉积时间过长而发酵 |

①减少加碱量

②停池进行清泥工作 |

- 为什么要控制澄清池的泥渣回流量?

对澄清池而言,泥渣层是一个“过滤区”,将穿过泥渣层的水中杂质,细小沉淀物等过滤掉。生产实践表明,保留一定浓度的泥渣层,对于水的混凝、澄清有很大的好处。

但是澄清池在运行过程中,由于种种因素的影响,加上泥渣层的流动,都可能导致泥渣的流失。此外泥渣还会因为活性和浓度的降低而影响其应有的作用。

采用泥渣回流,可以人为地补充反应区的泥渣量,使泥渣层始终保持一定的活性和浓度,以保证澄清池的良好运行。

但是泥渣层浓度过大,反而不利于没清澄清过程。这是因为:

①由于泥渣层浓度的增加,澄清池截面水上升流速也随之增加,这将导致水紊流的加剧,引起矾花上翻,不利于细小悬浮物的沉降。

②由于失去活性表面的矾花相对增加,使一部分刚刚失去稳定性的胶体颗粒丧失最有利的混凝条件,不能及时地被吸附。

所以在澄清池运行时,要控制泥渣回流量,维持第二反应室泥渣浓度为2500-5000mg/L。

- 泥渣在澄清中有什么作用?

澄清池在运行中保持有一定数量的泥渣,能够促进澄清作用。这个作用有如下几个方面:

(1)接触介质作用。泥渣中的矾花颗粒是一种吸附剂,能够吸附水中的悬浮物和反应生成的沉淀物,使之从水中分离出来,实际上这就是一种“接触混凝”的过程。同时反应生成的沉淀物又起着结晶核心作用,促使凝聚物逐渐长大,加速沉降分离。

(2)架桥过滤作用。由于泥值中含有较多的矾花,该矾花在形成过程中构成了许多网眼,这时的泥渣层好像是一层过滤网,能够阻留细小悬浮物和沉聚物的通过,从而产生了架桥过滤的作用。

(3)碰撞凝聚作用。泥渣层的矾花颗粒大,则相互之间的间隔较小,水流在通过泥渣层时,就会受到阻流而改变方向,从而形成了纹动。纹动有利于颗粒间的碰撞,凝聚成较大的颗粒而加速沉降。

同时由于水的紊流,导致矾花颗粒发生不规则的扰动,这在一定程度上改变了泥渣颗粒浓度的分布状态,使悬浮颗粒上升速度减小,同时也有利于悬浮颗粒的沉降。

- 怎样测定泥渣悬浮量?

测定水中泥渣悬浮量通常采用“沉降比”法。即用一直径为40-60mm,高250-300mm的量筒,装入含有泥渣的水样,经过一段时间的静置后,观察泥渣沉降情况。静置时间为2、5、20或60min。用沉降后的泥渣体积占水样体积的百分率来表示,称为“沉降比”法。

- 影响澄清效率的因素有哪些?

澄清效率是指已沉降的悬浮物占总悬浮物的百分比,与下列因素有关:

①水温。水温太低,一是不利于混凝剂的水解成核、吸附和聚沉;二是形成的絮粒细小,含水量大,不易沉降和与水分离。

因此温度过低,会使水的澄清效果变差,被处理浊度下降不明显,因此应设法保持混凝水温在25-30℃之间,以利于混凝效果。

②水中杂质。当被处理水中离子含量或有机物偏高时,常常会使出水水质恶化,带有颜色和臭味,甚至使腐败泥渣上浮。

为保证混凝效果,除适当减少处理水量;适当增加投药量和泥渣回流量;适当提高水温等提高混凝效果;对有机物污染的水,可采用氧化吸附、加氧等方法,设法降低进水中有机物含量。如有可能应尽量使用地下水。

③进水流量。进水流量偏高,会使水中絮凝物因流速偏高而无法聚集长大、沉降、分离。因此处理水量要适当,不宜超负荷,并应根据水量适当加大投药剂量,以保证出水浊度。

④泥渣层高度。澄清池中泥渣层过高,易出现“泛池”情况:出水中带有大量泥渣和凝絮,致使澄清水浊度急剧上升,水质变坏;澄清池中泥渣层过低,又可能导致活性泥渣量偏少,则混凝剂在成核、接触混凝、吸附和网捕等的作用大大下降,也可能导致出水水质恶化。

因此澄清池泥渣高度要适宜。对于泥渣高度的调整可通过添加适当锅炉“小灰”,调整搅拌器的叶片角度;增加(或减少)泥渣浓缩池的排泥次数等方法,控制反应室中泥渣“沉降比”在5%-15%(体积);泥渣层高度在1.5-3.0m间为适宜。

⑤加药量。加药量要适当。过高的药量可能导致池面有颗粒矾花上升,清水区中水显白色;保证适宜的加药量也是保证澄清效果的关键。

- 澄清池为什么要加氯?

澄清池加氯有两个作用:

①杀死或抑制微生物。水中微生物及残骸在一定条件下会相互黏合在一起,形成黏泥。黏泥不仅会影响混凝效果,易沉积在离子交换树脂中,污染树脂,降低工作交换容量。黏泥还会产生不愉快的味道。

②破坏原水中胶体物的稳定性,提高混凝效果。原水中大分子量的有机物(如腐殖酸),会吸附在胶体表面,起到保护胶体的作用,使胶体颗粒间不容易聚集,使混凝效果变差。

加入氯气后,氯能分解原水中的这类有机物,使其由长链的复杂有机物,分解为短链的简单有机物分子,这样混凝剂的作用下产生凝聚而去除。

- 澄清过程中加氯量应如何确定?

加氯量的确定可以从两个方面考虑:

①需氯量。需氯量是指为了杀死水中微生物和氧化有机物等所消耗的部分。由于在加氯处理时,各种反应所消耗的氯量无法估算,所以合适的加氯量应通过调整试验来确定。表2-6所示的数据可供初步估计时使用。

氯化处理用药量参考 表2-6

| 水中好氧量/mg·L^-1 |

接触时间/min |

附着物的吸氯量/mg·L^-1 |

余氯/mg·L^-1 |

| 1 |

2 |

4 |

| 水中吸氯量 |

| 10 |

1.0 |

1.5 |

2.0 |

0.4 |

0.2 |

| 10-15 |

1.5 |

2.5 |

3.0 |

0.8 |

0.3 |

| >15 |

3.5 |

4.0 |

5.0 |

1.5 |

0.4 |

②余氯量。为了抑制水中微生物繁殖而需要的过剩氯量。

加氯量不能太低,太低则起不到应有的作用。但如果加氯量过多,由于活性氯是氧化剂,过多的氯就会破坏离子交换树脂,使树脂上的官能团产生降解,从而失去离子交换能力,影响离子交换树脂的使用寿命。

水中余氯量正常控制在0.05-0.10mg/L,以满足化学水处理对入床水质的需求。

- 氯气主要特性是什么?

氯气是一种黄绿色气体,具有刺激性,有毒,重量为空气的2.5倍,密度为3.2kg/m3(0℃,0.1MPa),它极易被压缩成琥珀色的液氯。

氯极易溶于水,在20℃和98kPa时,溶解度为7610mg/L。当氯溶于水中时,几乎瞬间发生下述反应:

Cl2+H2O→HClO+HCl

HClO→H+ + ClO-

其中HClO有较强的氧化性,可与水中含碳物质、亚硝酸盐、铁、锰及有机物发生氧化作用,多用于水的除藻、除铁、除锰、去色及臭味控制等。

氯与水中有机物反应,会生成大量的有机氯代物,如三卤甲烷等。三卤甲烷已被证实是一种致癌物,其生成量随加氯量及水中溶解性有机物浓度的升高而增加。因此这就使得液氯在饮用水处理中应用受到一定限制。

- 在使用液氯钢瓶时应注意什么?

在使用液氯钢瓶时应注意以下几点:

①液氯瓶的储存温度为5-35℃,不宜过高或过低。

②液氯瓶应储于阴凉处,防止日光曝晒,也不能靠近炉火或高温处,以防液氯迅速气化时发生意外。

③不使用超过使用期限的氯瓶。

④要严格执行氯瓶使用安全规程,按规定期限对氯瓶进行检查和送检工作。

⑤氯气室房顶应有足够的喷淋水设施(水门应装在室外)和排气风扇,喷淋水应满足氯瓶散热使用,喷琳水没不应过高(一般不超过35℃),不准用沸水浇氯瓶安全阀。

⑥应用10%氨水检查储氯设备有无漏泄,如有漏泄应及时处理,漏泄处可用水浇,以免发生腐蚀。

⑦氯瓶要轻装轻卸,防止摩擦和相互碰撞,钢瓶上应套有胶圈或用草绳捆绑防护,以免发生意外。

⑧当氯瓶残余压力为0.03-0.05MPa时,应停止使用;以防水倒入氯瓶中,引起不必要的麻烦。

- 巩义市泰和水处理材料有限公司专业生产聚合氯化铝、碱式氯化铝、硫酸铝、硫酸亚铁、聚合氯化铝铁、三氯化铁、硫酸铁、各种无机盐类絮凝剂、无机铁盐、铝盐、助凝剂聚丙烯酰胺等净水药剂的专业厂家。

|

|

|

|