一、温度对铝形态转化的影响

1.制备温度的影响

为研究羟基聚合铝絮凝剂制备过程中,制备温度对其形态结构的影响,分别将反应液温度控制在30℃和80℃,制备不同碱化度、浓度为0.1mol/L的羟基聚合铝溶液。而后分别采用Ferron法经验模式和27Al NMR光谱进行形态分析。其中,常温下制备的不同碱化度样品中羟基铝形态在其表示符号前面加一个“c”,而高温下制备的则加一个“g",以示区别,两组样品的形态分析测定结果分别如图5-6和图5-7所示。

从以上两图可以看出,不同温度下制备的羟基聚合铝形态存在着一定的差异。从图5-6可以看出,高温下制备的羟基聚合铝溶液在碱化度低于2.0的条件下,其溶液中的Al13含量均低于常温下制备的羟基聚合铝溶液;单体铝Alm含量则是稍高于常温条件下的样品。而在图5-7中也存在类似的趋势。高温下制备的样品中,活性羟基聚合铝含量远低于常温条件下的样品:单体铝Ala含量在高温的样品中远高于常温下的样品。这说明,制备温度从30℃升高到80℃并不有利于羟基铝的聚合反应,升高温度导致溶液中更多低聚体的存在。同时,从图5-6中核磁共振光谱的未测成分Alun随碱化度的分布情况可知,升高制备温度导致溶液中低聚体含量增大。这部分低聚体的聚合结构小于Al13,它属于六元环结构且核磁共振光谱未能测出的聚体铝Alun,这些铝形态构成了Ferron法中两组样品中的Ala及Alb中低聚体的主要组成成分。

从以上两图也可以看出,制备温度对低聚体中二聚体Al2含量的分布没有产生影响,对低碱化度(小于2.0)条件下的溶液中凝胶高聚体Alc含量也没有产生影响。这说明,低碱化度条件下,制备温度的差异对活性低聚体、中聚体形态结构的影响较大,这也进一步说明羟基聚合铝溶液中的铝形态结构复杂。

但是,当碱化度升高到2.5时,溶液中的铝形态分布趋势不同于低碱化度条件下的分析结果。在B=2.5的样品中,高温下制备的溶液中活性聚合铝(Al13和Alb)含量均高于常温下制备的对应溶液。对于常温下的羟基聚合铝溶液,此时溶液中的单体铝及低聚体铝含量很低,碱的进一步滴入只会促进形成的活性聚合铝进一步向凝胶高聚体甚至沉淀铝转化。而对于高温下制备的羟基聚合铝溶液,由于温度高不利于铝的水解聚合反应,溶液仍然存在大量的铝单体及低聚体,当继续向溶液中滴加碱时,这部分单体铝及低聚体会进一步转化成活性聚合铝(Al13和Alb),由此产生如以上两图中两组样品在B=2.5时的形态分布。这也从另一个方面说明,升高温度减缓了溶液中铝的水解聚合过程。

同时,为了进一步分析制备温度的影响,对制备好熟化24h后稳定的两组羟基聚合铝溶液的pH进行了测定分析,测定时保证两组样品均恢复到室温,测定分析结果见表。从表可以看出,高温下制备的羟基聚合铝溶液的pH均高于常温下制备的羟基聚合铝溶液,这也进一步表明升高制备温度(从30℃到80℃)并不利于铝的水解聚合反应。铝的水解聚合程度低,铝的水解过程中络合的OH-量相对较少,而释放的H+量也不多,因此溶液pH相对较高。

不同温度下制备的不同碱化度羟基聚合铝的pH分布情况

| B |

0.5 |

0.8 |

1.0 |

1.5 |

2 |

2.5 |

| pH(常温样品) |

3.71 |

3.75 |

3.79 |

3.88 |

4.00 |

4.33 |

| pH(高温样品) |

3.84 |

3.89 |

3.92 |

4.00 |

4.16 |

5.37 |

2.熟化温度的影响

由上可知,制备温度对羟基聚合铝形态结构的影响较大,研究熟化温度对铝形态转化的影响。实验中首先制备一定量不同碱化度的羟基聚合铝溶液,平均分成二份,分别放在温度为4℃、25℃和60℃的条件下进行熟化,研究熟化前后及熟化温度对羟基聚合铝形态结构的影响,在不同的温度下熟化180天后对三组样品采用Ferron法及核磁共振光谱测定分析其中的铝形态,其结果分别列在图5-8和图5-9中。为作对比,原始样品中的各种铝形态分布也列在两图之中。

从图5-8和图5-9可以看出,不同碱化度的样品中Ala经熟化后其含量均表现出小幅度降低,但是后面的NMR结果表明,单体铝含量均增加。不同碱化度羟基聚合铝溶液在不同温度下熟化后,部分活性聚合铝尤其是低聚体发生了分解转化,其含量在熟化过程中减少。对中聚体而言,在4℃条件下熟化后样品中的Alb含量变化很小,只是在高碱化度尤其是在2.5处表现出较大幅度的降低。而经25℃下熟化后,其含量的减少十分明显,这和后面Al13含量的降低是一致的。继续升高熟化温度则导致Alb含量大幅度减少,在不同样品中的含量均很低。当熟化温度增加到60℃时,Al13在180天时难以测定出来。

不同碱化度样品中,Al13含量在熟化前后的变化可从图5-10中62.5ppm峰的面积强度的变化获得。图5-10(4)中,62.5ppm化学位移处己经无法测定出Al13的信号。由上可知,活性羟基聚合铝尤其是Al13在不同熟化温度下会发生分解转化,而此过程中分解出的部分铝单体造成核磁共振测定分析结果中单体铝Alm的含量不同程度的增大。

而对于凝胶高聚体Alc而言,三组样品在不同条件下熟化后含量均有明显上升,对于60℃条件下熟化的样品,其变化最为明显。此样品熟化后生成的沉淀均应由六元环结构的三水铝石组成。这也进一步说明,无论溶液中存在何种铝形态,经不同温度熟化后均转化成三羟基铝沉淀物。核磁共振光谱分析结果中,60℃下熟化的样品中Alun在低碱化度的样品中含量较大,这部分形态应该归于六元环结构铝,是属于三羟基铝沉淀而非低聚体,原因可以由表看出。表中给出了四组样品的浊度测定分析结果,浊度测定时首先保证样品均恢复到室温状态,摇匀后采用浊度仪(2100N Turbidimeter,HACH)进行测定。

熟化前后不同碱化度羟基聚合铝的浊度(NTU)变化

| 熟化温度 |

熟化时间 |

PAC05 |

PAC10 |

PAC15 |

PAC20 |

PAC25 |

| 4℃ |

0天 |

0.168 |

0.251 |

0.277 |

0.518 |

59.5 |

| 4℃ |

180天 |

0.103 |

0.161 |

0.252 |

0.379 |

38.3 |

| 25℃ |

180天 |

0.107 |

0.139 |

0.151 |

0.182 |

54 |

| 60℃ |

180天 |

0.301 |

0.377 |

0.407 |

0.302 |

174 |

从表中可以看出,60℃条件下熟化的样品其浊度均相对较高,并在溶液中已经出现了胶体沉淀。但是与其余三组的样品浊度对比而言,在低碱化度(B≤2.0)的样品中,其浊度随熟化温度的升高呈现降低趋势。此原因可以从图5-8和图5-9中推测出,就是尽管熟化过程中活性中聚体含量发生了明显地降低,凝胶高聚体含量也发生了增大,但是NMR光谱测定结果中未测铝成分变化并不明显。这说明活性聚合铝的在熟化过程中发生了进一步聚合,但是没有大量的转化为沉淀,而是以分解成的低聚体、单体以及聚合成Ferron法在特定的测定时间内不能测定的高聚体为主。但是,在高碱化度样品中,其本身就处于以凝胶沉淀物为主体的状态,在不同温度下的熟化过程中,由于溶液中原有沉淀物的存在,活性聚合铝尤其是Al13发生分解生成单体铝和Al13的缺陷结构(如Alp1、Alp2和Alp3)并沉积在这些沉淀上,而这部分沉淀物可以作为沉积核,因此导致了沉淀颗粒的粒径越来越大,浓度也相应增大,浊度也相应增加。对于低碱化度的样品,其中沉淀物的浓度相对较低,溶液中缺乏沉淀进一步生成的核,在活性聚合铝尤其是Al13发生分解生成单体铝和其他低聚体后而不能沉积,进而与原有的活性聚合铝尤其是Al13聚合生成聚合度更大的聚合体,而一部分铝单体和低聚体则发生进一步水解聚合反应,生成具有一定聚合度的活性聚合铝,抵消部分减少的Alb。但是在缺乏高浓度羟基存在的前提下,不会再有Al13生成。

熟化前后不同碱化度羟基聚合铝的pH变化

| 熟化温度 |

熟化时间 |

PAC05 |

PAC10 |

PAC15 |

PAC20 |

PAC25 |

| 4℃ |

0天 |

3.70 |

3.76 |

3.85 |

4.1 |

6.17 |

| 4℃ |

180天 |

3.78 |

3.85 |

3.97 |

4.22 |

6.05 |

| 25℃ |

180天 |

3.78 |

3.88 |

3.98 |

4.20 |

5.80 |

| 60℃ |

180天 |

3.73 |

3.79 |

3.92 |

4.11 |

5.39 |

表给出了熟化前后四组样品pH的分布情况。由表中不同温度对pH的影响可以看出,不同温度下的熟化过程中,尽管各形态铝含量发生了很大变化,但是溶液pH并没有发生大的改变,这说明溶液中的铝形态结构没有发生太多变化,说明其中的Al13发生了结构重组,但是没有涉及大量的单体或者其他铝离子的进一步水解聚合反应。图5-8和图5-9中单体铝(Ala和Alm)的含量并没有发生大的改变,而发生明显变化的是溶液中的活性聚合铝以及凝胶高聚体铝、沉淀铝的量,这也进一步说明,熟化过程主要是介稳态的羟基聚合铝发生了结构重组,或者转化成三羟基铝沉淀,没有进一步发生大量的水解聚合反应。这也在一定程度上说明介稳态羟基聚合铝转化过程中可能涉及两种途径,一种是原有六元环结构聚合铝结合低聚体进一步发生聚合最终生成三羟基铝沉淀,而另外一种则是Al13发生转化分解,生成Al13的衍生聚合物(如Alp1、 Alp2即Al30、Alp3)和铝单体。而这部分Al13的衍生聚合物在熟化过程中经熟化温度的促进可能会发生进一步地扭曲变形,从而转化成氢氧化铝。

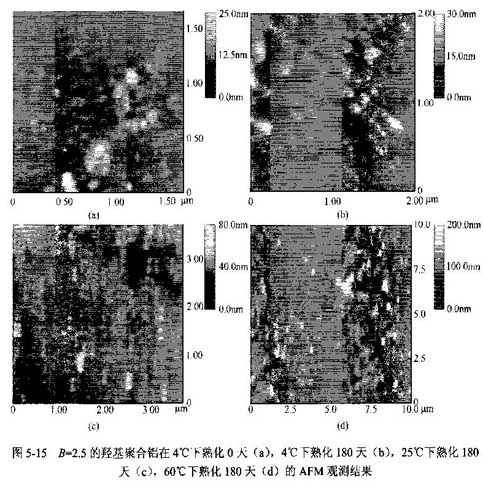

为进一步研究不同熟化温度对羟基聚合铝形态结构的影响,采用原子力显微镜(AFM)对熟化前后的羟基聚合铝形貌进行观测分析。不同碱化度的羟基聚合铝溶液的形貌观测结果分别如图5-11、图5-12、图5-13、图5-14和图5-15所示。

扫描电镜(SEM)从宏观上对羟基聚合铝形貌进行观测,但是样品是经冷冻干燥以后的。冷冻缩水过程难免会导致铝形态的变化。因此,为了从微观上分析羟基聚合铝的形貌,采用观测级别在纳米级、更为精密的原子力显微镜对羟基聚合铝形貌进行观测。该方法在使用时将羟基聚合铝溶液滴加到平整的云母片上进行分析,尽管也涉及铝液的干燥和羟基聚合铝向云母片上的沉积过程。但是,其沉淀时间较短,几乎是在羟基聚合铝处于胶体状态下对其形貌进行观测,在一定程度上更能反映羟基聚合铝的原始形貌。

从以上五图可以看出,不同羟基聚合铝形态占主体的羟基聚合铝溶液的形貌存在很大差异。对于同一个溶液,经不同熟化条件熟化后其形貌也发生很大变化。但是,不同中也存在一定的相类之处,如在25℃下熟化的各样品除B=2.0的样品外其他的几乎都是由棒状结构组成。其原因可能是B=2.0的样品中Al13含量较高,在熟化过程中依然保持其颗粒状的结构。从图5-14可以看出,即使Al13发生聚集也是不同颗粒组成的类似丝状的聚集体,其基本单元还是以颗粒状的形态为主。因此,AFM观测的羟基聚合铝形貌应该是溶液中所有铝形态所表现出来的,主要反映的应该是在溶液中某种含量占主导地位的铝形貌图,所以AFM图可以在一定程度上分析出不同碱化度的羟基聚合铝溶液的形态差异。不再对每一个图所反映的羟基聚合铝在熟化过程中的形态差异进行一一分析。总之,无论是制备温度还是熟化温度对羟基聚合铝的形貌结构都影响较大,对羟基聚合铝絮凝剂产品的储存方式的选择有着重要的影响。

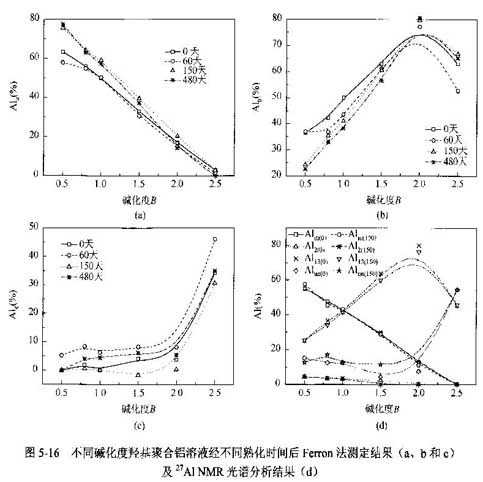

二、羟基铝形态的熟化过程演变

羟基聚合铝絮凝剂尤其是液态絮凝产品在储存过程中,介稳态铝形态必然会发生进一步转化,熟化过程对其高效成分是否产生影响对絮凝产品能否发挥其高效特性必然会有一定影响。在恒定熟化温度的条件下,将制备的一系列不同碱化度的羟基聚合铝溶液放在冰箱内进行熟化,在熟化不同时间后取出分析其形态变化情况。Ferron法及27Al NMR光谱的分析测定结果如图5-16所示。

从图5-16可以看出,熟化过程中两种方法所表征的铝形态变化趋势不同熟化温度下的变化趋势相似。熟化过程中,活性羟基聚合铝尤其是Al13会发生分解,凝胶高聚体铝及沉淀铝的含量会随熟化时间的延长持续增大。单体铝Ala的含量在熟化60天后的不同碱化度的样品中减少,同时在NMR光谱分析结果中,单体铝Alm在不同碱化度羟基聚合铝溶液中的含量在熟化150天后也减少。这说明在熟化过程中尽管溶液中没有羟基加入,但是溶液中单体铝依然发生自发水解,部分单体铝进一步聚合成活性聚合铝或者氢氧化侣。其转化过程中所涉及的铝形态应该都是以六元环为基本组成单元,但是这种转化速率相对于活性羟基聚合铝的速率较慢,因此整体上呈现出图5-16中的趋势。

不同碱化度的羟基聚合铝溶液在熟化过程中溶液pH的变化

| B |

0.5 |

0.8 |

1 |

1.5 |

2 |

2.5 |

| pH(0天) |

3.84 |

3.89 |

3.92 |

4 |

4.16 |

5.37 |

| pH(60天) |

3.85 |

3.89 |

3.9 |

4.01 |

4.15 |

5.34 |

| pH(150天) |

3.73 |

3.8 |

3.81 |

3.9 |

4.06 |

5.21 |

表为不同熟化时间内溶液pH随时间的变化情况,从该表可以看出熟化过程中溶液pH相对变化不大,但是经150天熟化后溶液pH还是呈现出一定的降低趋势。这可能也在一定程度上说明溶液中的羟基铝尤其是单体铝发生了水解聚合反应。

三、羟基对铝形态转化的影响

无论是羟基聚合铝絮凝剂还是传统的硫酸铝絮凝剂在使用过程中均涉及稀释问题,这包括投加前加水稀释或者溶解稀释,以及投加到处理水中所涉及的稀释问题。但是,稀释是否会对铝的形态产生影响,稀释对絮凝剂絮凝效果的影响到底有多少,这对于絮凝工艺的强化有着十分重要的意义。

羟基聚合铝絮凝剂以及传统的硫酸铝絮凝剂在投加到水体后一段时间内的形态变化在以往的研究中涉及很多。其结论是羟基聚合铝絮凝剂由于其聚合形态含量较高而具有稳定性,加入到处理水中形态变化不明显,而对于含单体铝较多的硫酸铝絮凝剂,其稀释后形态变化较大。对此,仅从铝水解聚合反应的化学角度对羟基聚合铝稀释后的形态转化进行分析。

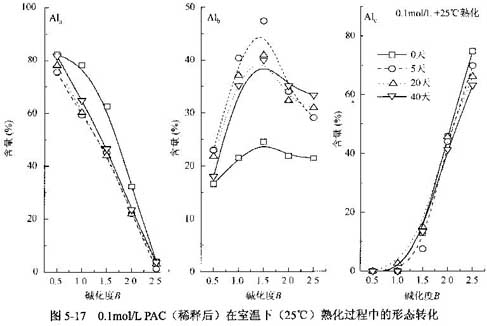

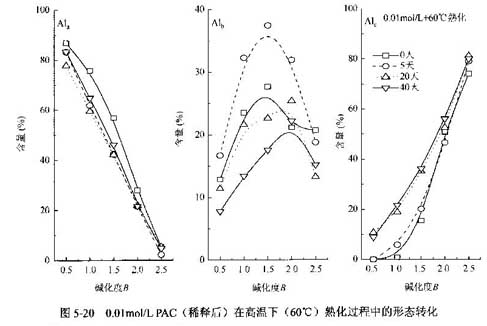

稀释后一定时间内,在没有强碱加入时羟基聚合铝絮凝剂形态的演变过程,为羟基聚合铝絮凝剂的使用提供一定的理论支持。实验时首先采用Na2CO3制备高浓度、不同碱化度的羟基聚合铝溶液,分别稀释到0.1mo1/L和0.01mol/L后,置于25℃和60℃条件下熟化,观察稀释后铝形态的变化。由于羟基聚合铝溶液主要是以聚合形态为主,稀释后很短一段时间内(如0-60min)溶液中的聚合铝形态变化很小,但是对于单体铝形态而言则变化较大。该结果对于羟基聚合铝絮凝剂的应用过程以及对于分析羟基聚合铝的高效絮凝成分和发展高效絮凝产品具有很高的研究意义。主要考察稀释后不同碱化度样品在稀释后5天、20天和40天的形态变化情况,以便更好地讨论稀释过程中铝形态的转化途径。形态的测定采用Ferron法经验模式。不同放置时间后铝形态的分布情况如图5-17、图5一18、图5-19和图5-20所示。

从以上四图可以看出,无论在哪种条件下,稀释后的羟基聚合铝溶液中单体铝含量在熟化5天后都大大降低,而中聚体含量则都呈现上升趋势。这说明稀释后单体铝会发生进一步的水解聚合反应,此时溶液中并无强碱加入,单体铝的水解聚合过程可视为自发水解过程。但是,随着稀释后熟化时间的延长,溶液中活性聚合铝发生分解、聚合及形态转化,活性羟基聚合铝含量在不同碱化度溶液中均呈现下降趋势,分解产生的铝单体导致其含量增大。在稀释后的熟化过程中,温度对铝形态结构转化有着很大的影响,在室温下的样品中,稀释后活性羟基聚合铝及凝胶态沉淀铝均呈现一定量的降低趋势。这说明稀释过程中羟基聚合铝中的大分子有分解转化成小聚合度分子的倾向,而升高熟化温度则成为上述转化过程的促进因素。

四、硫酸根对羟基铝形态结构转化的影响

预处理水中往往存在着各种阴、阳离子,而这些离子可能影响PAC的形态,从而影响PAC的絮凝效果。传统的絮凝剂大多是采用硫酸铝,因此硫酸根(SO4^2-)是水中常见的一种阴离子。相对于溶液中存在的Cl-而言,SO4^2-对铝离子的络合能力相对较强,远大于Cl-。研究SO4^2-互对PAC形态稳定性及其聚集行为的影响对于研究PAC尤其是聚合硫酸铝的絮凝机理有着十分重要的意义。

采用电位滴定法向50mL铝浓度为0.25mol/L的溶液中滴加强碱,其中AlCl3溶液可以认为是[SO4^2-]为0的溶液,而硫酸铝溶液可以作为[Al]:[SO4^2-]=1:1.5的溶液。同时,实验中还分别向AlCl3溶液中投加SO2,使溶液中的[Al]:[SO4^2-]=2:1、10:1及20:1。然后,分别向这些溶液中滴加浓度为0.027mol/L的NaOH溶液,滴加速度为0.05mL/min。SO4^2-的存在对铝形态结构转化的影响可以从电位滴定曲线更为清晰地得出,不同含量SO4^2-的存在对铝的水解聚合反应的影响如图5-21所示。

从图5-21可以看出,含与不含SO4^2-的氯化铝溶液电位滴定曲线差异很大。含有不同SO4^2-量的铝溶液其电位滴定曲线变化趋势极其相近,这说明SO4^2-的存在对铝的水解聚合过程影响较大。与溶液中的铝浓度相比,SO4^2-含量为5%时,铝的水解聚合过程与硫酸铝溶液的变化趋势相同。但是,从几条曲线变化趋势对比可以看出,含有SO4^2-的滴定曲线在开始阶段出现急剧升高外,其他阶段的变化趋势较为平缓,几乎观测不到pH随羟基的加入而升高的过程。初始阶段的升高可以认为羟基的加入导致溶液中铝发生水解聚合,与氯化铝溶液相似的是单体铝向低聚体的转化过程。而后续的曲线相对平缓过程尽管有pH的缓缓上升趋势,但是变化趋势较小。原因可能是SO4^2-的存在对铝的水解聚合过程产生较大影响,SO4^2-的存在阻碍了铝进一步的水解聚合反应。向溶液中滴加的羟基快速地被溶液中单体铝络合生成低聚体铝。这部分低聚体铝再继续结合羟基生成中聚体,相对于无SO4^2-存在的铝溶液此过程更为缓慢。当形成的聚合铝形态结构发展到一定程度后转化成三羟基铝沉淀。

为进一步分析SO4^2-存在的情况下,电位滴定过程中对铝的水解聚合反应过程的影响,应还在滴定过程中到达不同碱化度时取样,并采用Fcrron法和NMR光谱两种测定方法对其形态进行分析。其分析结果如图5-22(a)所示。

从图5-22(a)可以看出,随着碱化度的增大,单体铝(Ala和Alm)及活性聚合铝均呈下降趋势。但是,Ferron法测定的Ala含量在不同碱化度的样品中均大于NMR测定的单体铝(Alm),这说明电位滴定过程中产生了大量六元环结构的低聚体。而NMR光谱测定结果表明,在不同碱化度尤其是低碱化度溶液中,三聚体Al3含量很低,这也进一步说明Ala与Alm含量差值中所包含的低聚体将不仅是三聚体,还应该有大量其他低聚体的存在。而对于活性中聚体铝,在不同碱化度样品中,Ferron法测得的Alb含量也相对较低,同时在62.5ppm化学位移处并没有观测到Al13峰的存在,这说明溶液测出的活性聚合铝中并不含有Al13,也就是说在活性聚合铝形态中存在一定量的除Al13以外的活性聚合铝,而这部分聚合铝在传统的Keggin-Al13笼状水解聚合模式以及强制水解过程中是没有存在的,也就无法解释。在这种背景下,传统的六元环模式的存在显得尤为重要。这些实验结果在一定程度上可为双水解模式的存在以及验证提供有力的证据。

以上实验结果表明,滴定过程中,SO4^2-的存在阻碍了铝水解过程的发生。传统观念认为,SO4^2-使羟基铝聚合物尤其是Al13迅速生成沉淀,或者破坏了Al13结构的对称性而不能呈现Al13的谱峰。但是,后续尿素水解制备羟基聚合铝的实验中,对硫酸铝水解过程中产生的沉淀经冷冻干燥后采用固体NMR光谱进行分析,结果证明有A113的存在,如图5-23所示。

图5-23中,0ppm处的峰代表八面体铝,由于此时铝单体存在的可能性已经很小,所以该处的峰应该代表氢氧化铝。而在60-63ppm附近出现的隆起,可以认为沉淀中有部分Al13-SO4的存在。这说明在硫酸铝的水解聚合过程中,随着强碱的滴入,在溶液的特定区域依然可以形成Al13,只是其形成后马上与溶液中存在的硫酸根离子结合沉淀下来。这个实验结果与Exall和Vanloon报道的相似,对生成的沉淀采用钡离子将硫酸根置换出米后,剩余溶液中仍然观测到Al13的存在。这说明,硫酸根的存在一方面阻碍了铝的水解聚合反应,另一方面将生成的少量Al13沉淀从溶液中去除。

- 巩义市泰和水处理材料有限公司专业生产聚氯化铝、碱式氯化铝、硫酸铝、硫酸亚铁、聚合氯化铝铁、三氯化铁、硫酸铁、各种无机盐类絮凝剂、无机铁盐、铝盐、助凝剂聚丙烯酰胺等净水药剂的专业厂家。