| |

联 系 方 式 |

电 话: |

0371-66559606 |

手 机: |

13838271516 |

|

|

PAC产品系列 |

|

|

|

汽提工艺中存在的几个问题

- 工艺流程的选择

(1)根据酸性水的水质水量确定酸性水汽提工艺

对于氨含量低,无回收价值的酸性水,当炼厂设有硫回收装置时,宜采用无侧线抽出的单塔加压汽提工艺。不设硫回收装置时,也可采用单塔低压汽提工艺。后者汽提蒸汽量虽有所增加,但净化水质量较好,便于回用。

没有加氢裂化装置的炼厂,酸性水中NH3和H2S含量一般为1000-4000mg/L,当需要回收氨产品时,宜采用单塔加压侧线抽出汽提工艺流程。

有加氢裂化装置高浓度的酸性水,可采用双塔汽提回收液氨的工艺流程。当酸性水中NH3摩尔浓度大于1%时,经济上是合理的。

当采用双塔汽提时,原料酸性水中NH3摩尔浓度小于2%,特别是小于1%的稀溶液,不管溶液中NH3含量大于、等于或小于酸性气体含量,均宜选用先进入硫化氢塔的工艺流程。原料酸性水中NH3摩尔浓度大于2%,NH3对酸性气的摩尔比≥4时,宜选用先进入氨塔的工艺流程。但当氨对酸性气的摩尔仅为1或2时,宜选用先进入硫化氢塔的工艺流程。

酸性水中NH3无论是高或是低,在不需要回收氨、并且硫黄回收装置设有专门的烧氨喷嘴时,可采用单塔低压汽提工艺,或者氨塔低压操作的双塔汽提流程。

对于既有高浓度酸性水又有稀浓度酸性水的炼厂,应根据水质、水量、炼厂需要等因素,进行技术经济比较后,确定其工艺流程,例如茂名石油公司采取了单塔双塔汽提,生产液氨的工艺流程。

关于含氰化物酸性水流程的选择:按有关资料报道,含氰酸性水水解条件是反应温度大于160℃;pH值大于9-10,停留时间1h以上。注氨。从胜利炼油厂生产数据看出不另注氨时,在双塔汽提脱硫化氢塔塔釜操作条件下(温度160-165℃,pH值10.7,停留时间20-25min),氰化物含量已由60-185mg/L降到15-20mg/L,再经氨塔汽提后,净化水中含氰化物可达到5mg/L。单塔加压塔底也具有近似条件,故在不注氨时,双塔及单塔加压汽提均具有一定的氰化物水解能力。如在胜利厂基础上,将停留时间适当加长效果会更好。除非对氰化物有特殊要求,再考虑是否需要另外加设脱氰设备的工艺流程。

汽提塔汽提热源有吹入直接蒸汽和由重沸器间接供热两种方式,尤其当采用低压汽提时,如用直接蒸汽,可利用炼厂内用途不大的低压蒸汽作为汽提介质,但由于直接蒸汽在塔内冷凝,使塔底排出的净化水量增加,一般净化水量为原料水量的1.2-1.3倍。重沸器间接供热,净化水量大致等于原料水量,但增加了重沸器的投资费用,并需较高压力的蒸汽作为热源。根据蒸汽量及公用工程条件,可考虑是否设置凝结水回收设施。

(2)根据对产品的要求确定酸性水汽提工艺

酸性水汽提在净化水质的同时,可得到副产品NH3和H2S,一般H2S作为硫黄回收原料,NH3可制成氨水或液氨。生产氨水必须因地制宜考虑其销路。生产液氨需设有氨精制及氨压机系统。因此,从氨含量很低的酸性水中取得液氨产品,在经济上是不合理的。

- 酸性水的预处理

(1)脱气

当上游装置操作不正常,引起酸性水中携带大量轻烃时,下游酸性水汽提装置的原料水罐可能因此引起设备损坏甚至爆炸等事故,从安全考虑应设置脱气设施。脱气罐通常为卧式,布置在框架上,脱气后的酸性水可自流到除油器及原料水罐。

(2)除油

酸性水带油会破坏汽提塔内的气-液平衡,造成操作紊乱,直接影响产品质量。胜利炼油厂实验表明,当进塔酸性水中含油量大于200mg/L时,在等压条件下,塔底温度降低5-10℃,氨氮、硫化物脱除率下降10%-20%或更高。

为保证长周期运转,并稳定产品质量,要求进塔原料水中含油量小于50mg/L。以前各厂多数仅采用大罐重力沉降的除油设施,实验证明沉降时间大于35h,水中含油量可小于100mg/L。由于大罐占地面积大,为节约占地,又强化除油效果,一般将除油器与大罐联合使用,近年来有多种除油器,经生产验证,以上海中舟环保工程设备有限公司生产的DYF型油水分离器作为除油器,效果较好。但有焦化装置酸性水时,由于焦化粉的堵塞问题,故不宜采用该种型号的除油器。

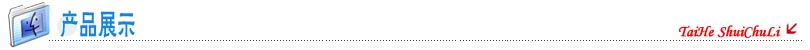

上海石化股份有限公司炼化部酸性水汽提装置,采用除油器与大罐相联合的工艺流程,详见图2-37。除油器选用DYF-50型油水分离器,该分离器由旋流腔、斜板腔和粗粒化腔组成,具有三级分油功能,经一年多的生产验证,其除油能力较强,出水中含油量(不计乳化油)均保持在20mg/L以下。由于该油水分离器需要一定压降,故工艺流程中酸性水脱气后,先经除油器,再自流至大罐沉降。大罐数量一般需两个以上,第一个罐作为沉降罐,第二个罐作为缓冲罐,两个罐串联操作,为保持第一个罐液面稳定,罐内应设置防止水流扰动的内构件,并且两个罐以n型管相连接。除油器及大罐分出的油均自流至地下污油罐。

(3)除焦粉

焦化装置排放的酸性水,经常携带焦粉,引起酸性水汽提装置塔板结焦及浮阀、换热器等设备和管线堵塞,严重影响装置平稳操作及产品质量。因此对焦化装置来的酸性水,尤其要注意破乳剂破乳及过滤,以减少水中的含油和焦粉数量。

- 降低净化水中的氨氮

由于环保要求日益严格,对污水处理场出水中氨氮含量的要求也越来越高,国家标准规定中要求新、扩、改建的污水处理场出水中NH3-N<25mg/L,已建的污水处理场出水中NH3-N<40mg/L,现有污水处理场原有工艺很难达到这一要求,如果在酸性水汽提装置降

低氨氮含量,可为下游污水处理场减轻一定负荷。虽然酸性水汽提装置净化水中氨氮含量尚无标准,但设计中已将原净化水中含H2S 100mg/L、含NH3 300mg/L,分别降至H2S 50mg/L、含NH3 100mg/L。为此,汽提塔采取了增加塔板数、并适当提高塔底温度等措施。

实验研究发现,当酸性水汽提工艺处理后的净化水中含NH3-N、H2S量降到一定程度时,若再利用蒸汽汽提手段则无法使其含量进一步减少。另外,加氢精制、加氢裂化产生的酸性水中,其氨氮以游离氨的形式存在,在汽提过程中容易去除,而IV型催化裂化、重油催

化裂化、延迟焦化装置的酸性水中,除游离氨外,还有相当一部分氨氮是以铵盐形式存在,见下表,这部分氨氮在汽提过程中很难去除,因此,使净化水中氨氮含量偏高。

部分生产装置酸性水中氨氮的组成

| 装置名称 |

pH值 |

总氨氮/(mg/L) |

氨盐态氨氮/(mg/L) |

氨盐态氨氮占总氨氮的百分比/% |

| 延迟焦化 |

9.0 |

2920 |

512 |

17.53 |

| 催化裂化 |

9.0 |

1070 |

157 |

14.67 |

| 加氢裂化 |

9.0 |

14700 |

67.9 |

0.46 |

| 临氢降凝 |

9.0 |

6370 |

16.8 |

0.26 |

| 柴油加氢 |

9.0 |

5560 |

12.2 |

0.22 |

| 进汽提装置 |

9.0 |

8313 |

173.1 |

2.08 |

为降低氨氮含量,南京炼厂开发出“炼油厂酸性水注碱新工艺”。该工艺的主要技术措施是在汽提塔的适当位置注碱,使得酸性水中的固定铵基本上都可以脱除。经多种工况证实,当酸性水量40-65t/h,水中含硫化氢、氨总浓度12000-20000mg/L的情况下,注碱后装置运转正常,产品质量好,净化水中氨氮含量由60-130mg/L下降到15-30mg/L。使净化水进入污水处理场的氨氮总负荷,明显下降。采用该注碱新工艺,同样能获得高纯度的氨和酸性气,对汽提装置的设备无腐蚀和堵塞现象,对下游装置回用无影响,净化水用作常减压电脱盐注水、催化富气水洗水等一、二次加工装置上,可节约大量软化水和新鲜水。

- 改进氨精制工艺

从汽提部分来的气氨一般含H2S 0.2%-0.5%(V),需进一步精制,方可作为化工产品。目前国内常用的精制方法有结晶-吸附法和浓氨水循环洗涤法。

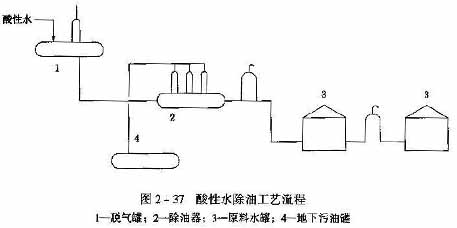

(1)结晶-吸附法

长岭炼油厂、抚顺石油三厂等采用结晶吸附法精制气氨,其原理是利用H2S与NH3在低温下形成NH4HS结晶,去除氨中的H2S。结晶器内设有结晶板,运转一段时间后用水将板上的结晶冲洗掉。为脱掉氨中的残余硫,再用活性炭进一步吸附,因此,需要两个结晶器及两个吸附器切换操作。在实际生产中气氨是在结晶器内通过高浓度氨水,使气氨中的H2S与NH3发生反应,生成NH4HS溶于浓氨水中。吸附器内的吸附剂使用活性炭,由于活性炭强度差,成为粉状造成氨压机的堵塞。而后将吸附剂改为活性氧化铝解决了氨压机的堵塞问

题。工艺流程见图2-38。

主要工艺设备

结晶器:¢1000*6000;吸附器:¢1000*9000;结晶器冲洗液储罐:¢600*1500;再生蒸汽过滤罐:¢600*1500

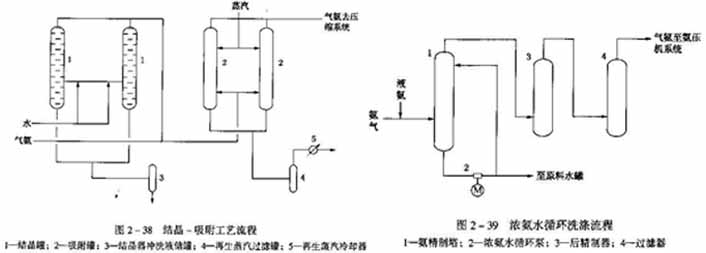

(2)浓氨水循环洗涤法

浓氨水洗涤法已在茂名石油公司、洛阳炼油厂等厂投产多年。以洛阳炼油厂为例,该厂是单塔加压侧线抽出汽提工艺,处理催化裂化、重整等装置的酸性水。氨气经浓氨水循环洗涤、再经装入液氨的后精制器鼓泡吸收,经氨压缩机压缩、冷凝制成液氨。其工艺流程见图2-39。

来自汽提部分的氨气进入氨精制塔,在塔内经高浓度、高摩尔比(NH3比H2S摩尔比大于20-35)的浓氨水循环洗涤,根据气-液平衡原理,在低温下与高摩尔比的浓氨水相平衡的气氨便获得了精制。原设计氨精制塔温度小于7℃,生产后改为-5 - -10℃。气氨中的水分和H2S转入低温溶液,使溶液中NH3比H2S摩尔比降低,需将部分溶液间断排至原料水罐。塔内需连续补入液氨,间断补入软化水,以维持系统的温度及物料平衡。实际操作中氨精制塔顶气相温度约0℃,溶液温度-5 - -10℃。

①主要工艺设备

氨精制塔:¢800*17100内装矩鞍形填料三层,填料层总高6m;后精制器:¢800*5381;浓氨水循环泵:GSB1高速泵。

浓氨水循环泵原设计采用旋涡泵,由于容易抽空,影响长周期运转,后来改为锦西化工机械厂生产的GSB1高速泵,解决了泵抽空的问题。据悉广州石化厂、济南炼油厂采用北京巡航高科技公司生产的SCAP系列小流量特种泵,均可满足该工况的生产要求。

②产品质量分析

产品液氨外观无色,其含硫量经西北化工研究院现场采样分析,结果见下表,该院对氨含量、残留物等分析参照国标GB 536-88,硫化氢分析采用汞量滴定法,有机硫分析采用铂丝转化法。

洛阳炼油厂精制氨含硫分析

| 采样时间 |

采样地点 |

分析项目 |

单位 |

分析结果 |

| 2.20.9:40 |

氨精制塔出口 |

H2S |

mg/m3 |

8.0 7.4 10.0 9.6 |

| 2.20.10:30 |

后精制器出口 |

H2S |

mg/m3 |

4.2 4.0 4.0 3.1 |

| 2.20.11:00 |

成品液氨罐 |

H2S |

mg/kg |

10.3 8.3 8.8 6.8 |

| 12.2.11:00 |

成品液氨罐 |

有机硫 |

mg/kg |

30 |

| 12.2.14:00 |

成品液氨罐 |

有机硫 |

mg/kg |

36 |

| 12.2.14:30 |

成品液氨罐 |

有机硫 |

mg/kg |

124 |

| 12.2.15:00 |

成品液氨罐 |

有机硫 |

mg/kg |

107 |

另外,西北化工研究院对安庆厂单塔加压侧线抽出汽提的液氨采样分析,其成品液氨罐有机硫约为260mg/kg。安庆厂酸性水除来自催化裂化装置外还来自焦化装置,故成品液氨中有机硫含量较高。

③液氨质量分析见下表。

液氨质量分析

| 项目 |

氨含量/% |

残留物含量/% |

水含量/% |

油含量/(mg/kg) |

| 洛阳炼油厂 |

99.21 |

0.79 |

0.76 |

26.67 |

| 安庆炼油厂 |

93.65 |

6.35 |

4.54 |

86.6 |

| 抚顺石油三厂 |

99.17 |

0.83 |

0.29 |

73.2 |

由于在流动状态下采样,表中数据有一定误差,但均在允许分析误差范围内。

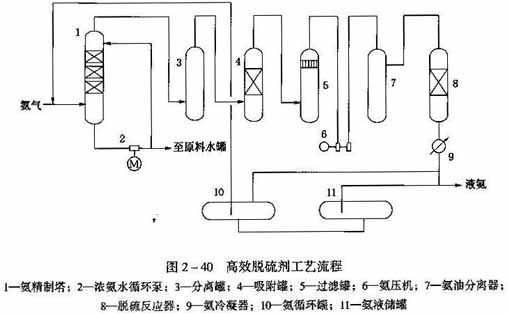

(3)高效脱硫剂

上述精制方法为气氨粗脱硫,随着对液氨产品质量要求的提高,在原气氨初精制的基础上,发展了采用高效脱硫剂的精制措施,见图2-40。在进入氨压机之前,气氨先进入吸附罐(内装吸附剂),在氨压机出口氨油分离器之后,再增加脱硫反应器(内装高效脱硫剂),对气氨进行两次脱硫,以达到精脱硫目的。无论哪种吸附剂和脱硫剂主要都是脱除气氨中的H2S。实际生产中,除加氢装置外,酸性水的液氨产品中都含有有机硫,其有机硫含量焦化装置大于催化裂化装置。对液氨中有机硫的脱除有待进一步研究。

主要工艺设备

氨精制塔:¢800/¢1000*15677内装矩鞍形填料三层,填料层总高6m;氨液分离罐:¢1200*3295;吸附罐:¢1600*13833

氨气过滤罐:¢600*1500;脱硫反应器:¢1000*8750

(4)流程选择上提高气氨质量的措施

上述精制方法中,氨精制塔操作温度对气氨中H2S脱除率有很大影响,温度越低,H2S脱除率越高。故各厂操作温度都从原来小于7℃改为0-10℃。为此,采用了不同的降温措施:例如在结晶器前采用液氨汽化降温的办法;在三级分凝器前采用液氨蒸发降温的办

法;也有的在浓氨水洗涤塔或结晶器里直接用液氨蒸发降温的。

双塔汽提氨塔顶气氨冷凝一般为单级冷凝,南京炼厂借鉴单塔汽提的经验,将双塔汽提氨塔顶气氨冷凝,改为三级冷凝冷却流程,一级、二级冷凝液分别经泵返回氨塔,三级冷凝液自流返回原料泵入口。改造后,气氨及净化水质量均得到显著提高,见表2-58。

改造前后对比

| 项目 |

氨塔 |

硫化氢塔 |

气氨中氨含量/% |

净化水合格率/% |

| 底温/℃ |

顶温/℃ |

底部压力/MPa |

底温/℃ |

中段温度/℃ |

顶温/℃ |

底部压力/MPa |

| 改前 |

145 |

120 |

0.37 |

165 |

122 |

38 |

0.67 |

98.6 |

86 |

| 改后 |

155 |

135 |

0.37 |

165 |

138 |

38 |

0.65 |

99.5 |

95 |

(5)设备防腐措施

由于酸性水中含有NH3、H2S、CO2、HCN腐蚀性介质,设计和生产中都应采取必要的防腐措施。

原料水罐大都采用内涂防腐材料进行防腐,例如用环氧树脂涂层、环氧树脂贴玻璃纸、防腐树脂内表面喷刷等,也有的罐内用渗铝红丹防腐。

为肪止酸性水汽提过程中产生H2S应力腐蚀,设备设计规范要求对某些设备必须进行热处理,例如酸性气分液罐、双塔汽提中硫化氢汽提塔、单塔加压侧线抽出流程中的汽提塔的碳钢部分、酸性气冷凝冷却器及分凝器。有的在上述汽提塔上部筒体部分采用了OCrl3复合钢板。

酸性气管线采用蒸汽伴热管,防止管线腐蚀。

- 巩义市泰和水处理材料有限公司专业生产聚合氯化铝、聚合氯化铝铁、碱式氯化铝、硫酸铝、硫酸亚铁、聚合氯化铝铁、三氯化铁、硫酸铁、各种无机盐类絮凝剂、无机铁盐、铝盐、助凝剂聚丙烯酰胺等净水药剂的专业厂家。

|

|

|