| |

联 系 方 式 |

电 话: |

0371-66559606 |

手 机: |

13838271516 |

|

|

PAC产品系列 |

|

|

|

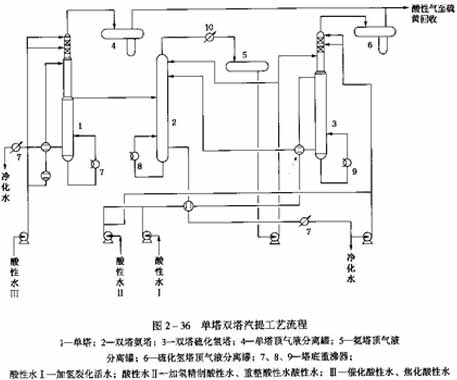

茂名石化公司炼油厂双塔汽提(加压脱硫化氢、回收液氨)实例

- 1982年茂名石化公司炼油厂建成一套酸性水单、双塔汽提装置,该装置是加氢裂化装置的配套工程。单塔处理催化裂化、焦化装置较低浓度的酸性水,双塔处理加氢裂化、重整和加氢精制装置产生的高浓度酸性水。

- 工艺流程简述

催化裂化、焦化装置来的酸性水经泵分为两股,一股作为冷进料,进入单塔顶部填料层上;一股换热至140℃,作为热进料进入单塔上部第1层塔板。塔顶酸性气经分液后送至硫黄回收。含氨水汽从第19层侧线抽出,送入双塔部分的氨汽提塔。单塔塔底净化水送至污水处理场。

重整、加氢精制装置酸性水经低浓度进料泵输送;加氢裂化装置酸性水经高浓度进料泵输送。重整、加氢精制酸性水一股作为冷进料进入硫化氢塔顶填料层上,另一股与加氢裂化酸性水在泵出口汇合后,经换热至140℃,作为热进料,进入硫化氢塔上部第7层塔板。塔底用重沸器供热。汽提出的酸性气自塔顶经分液罐后,酸性气送至硫黄回收。硫化氢塔底循环液与进料酸性水换热后,温度降至138℃,自压进入氮塔第11层塔板,作为热进料。单塔侧线抽出的含氨水汽,进入氨塔的第23层塔板,作为气相热进料。氨塔底用重沸器供热。汽提出的气氨自塔顶经冷凝冷却后,进入分液罐进行气液分离,自罐顶分出的气氨进入氨精制系统生产液氨。分出的冷凝液约1/4进入硫化氢塔第1层塔板,作为硫化氢塔冷进料。另外3/4打入双塔的氨塔塔顶作为氨塔回流。氨塔塔底净化水送至污水处理场。详见图2-36。

- 原料及产品组成

原料及产品组成见下表。

原料及产品组成

| 项目 |

原设计组成 |

1987年实际生产组成 |

1988年实际生产组成 |

| H2S |

NH3 |

H2S |

NH3 |

H2S |

NH3 |

| 单塔进料酸性水/(mg/L) |

|

|

1409 |

1712 |

4094 |

4663 |

| 其中催化裂化水/(mg/L) |

836.8

|

793.57 |

|

|

|

|

| 焦化水/(mg/L) |

6606.80 |

2930.54 |

|

|

|

|

| 双塔冷进料水/(mg/L) |

|

|

2323 |

2676 |

5066 |

8325 |

| 其中重整水/(mg/L) |

8583.09 |

3411.03 |

|

|

|

|

| 加氢精制水/(mg/L) |

8583.09 |

3411.03 |

|

|

|

|

| 双塔热进料水/(mg/L) |

64300 |

32200 |

26198 |

49581 |

41576 |

64613 |

| 其中加氢裂化水/(mg/L) |

| 单塔净化水/(mg/L) |

<100 |

<300 |

17 |

40 |

31 |

60 |

| 双塔净化水/(mg/L) |

<100 |

<300 |

14 |

28 |

24 |

43 |

| 单塔酸性气/%(体) |

97.4 |

<1 |

48.14 |

0.65 |

47.33 |

0.75 |

| 双塔酸性气/%(体) |

97.4 |

<1 |

78.70 |

0.83 |

86.87 |

0.93 |

| 双塔气氨 |

微量 |

|

8.08mg/m3 |

99.59% |

3.57mg/m3 |

99.68% |

- 物料平衡

原料水量及产品产量分别见一下两表。

原料水量

| 项目 |

酸性水I |

酸性水II |

酸性水III |

总计 |

| 催化水 |

焦化水 |

重整水 |

加氢精制水 |

加氢裂化水 |

| 水量/(t/h) |

6 |

5 |

3 |

8 |

6.847 |

28.847 |

| 水量/(t/a) |

48000 |

40000 |

24000 |

64000 |

54776 |

230776 |

产品产量

| 项目 |

单塔系统 |

双塔系统 |

总计 |

| kg/h |

t/a |

kg/h |

t/a |

kg/h |

t/a |

| 净化水 |

10000 |

80000 |

17992.7 |

143941.6 |

27992.7 |

223941.6 |

| 硫化氢 |

35.83 |

286.64 |

546 |

4368 |

581.83 |

4654.64 |

| 液氨 |

|

|

263 |

2104 |

263 |

2104 |

1987年单塔生产346天,双塔生产355天,共处理酸性水260kt,平均处理量为30.97t/h,为设计能力的107.29%,其中单塔11.24t/h,双塔19.74t/h,分别为设计能力的102.2%和110.6%。生产液氨1.42kt,平均日产4.72t。净化水含硫化氢合格率100%,含氨合格率95.74%。液氨含硫化氢8.08mg/m3。

- 主要工艺设备

单塔汽提硫化氢塔:¢600/¢800/¢1000*37718*20*16、12、*(10+2)矩鞍型填料两层(¢600),浮阀塔板40层(¢800段16层、¢1000段24层),板间距450mm。

双塔汽提硫化氢塔:¢800/¢1000*31502*16*(10+2),矩鞍型填料两层(¢800段),浮阀塔板30层(¢800段6层、¢1000段24层),板间距450mm。

双塔汽提氨塔:¢1400*29252*16、(10+2),浮阀塔板30层,板间距450mm。

单塔硫化氢塔顶气液分离罐:¢800*2504*10卧式

双塔硫化氢塔顶气液分离罐:¢800*2504*10卧式

氨液分离罐:¢1400*5800*10卧式

单塔硫化氢塔底重沸器:GCH-1001-16/10-120 B=600

双塔硫化氢塔底重沸器:GCH-1001-16/10-120 B=600

双塔氨塔底重沸器:GCH-1200-16/10-170 B=600

- 主要工艺操作条件

(1)单塔汽提硫化氢塔

塔顶温度:45℃;冷进料温度:409;热进料:130℃;侧线抽出温度:158℃;塔底温度:160℃;塔顶压力:0.5MPa

(2)双塔汽提硫化氢塔

塔顶温度:45℃;冷进料温度:40℃;热进料:134℃;塔底温度:164℃;塔顶压力:0.55MPa

(3)双塔汽提氨塔

塔顶温度:115℃;冷进料温度:40℃;热进料:134℃;塔底温度:141℃;塔顶压力:0.24MPa

(4)单塔顶气液分离罐

温度:45℃;压力:0.5MPa

(5)硫化氢塔顶气液分离罐

温度:45℃;压力:0.55MPa

(6)双塔氨液分离罐

温度:38℃;压力:0.2MPa

- 消耗指标及能耗

下表中消耗指标及能耗是包括全装置即单双塔汽提、液氨精制及公用工程的设计数据。

消耗指标及能耗

| 序号 |

项目 |

单位耗量 |

小时耗量 |

能耗指标 |

单位能耗/(MJ/t) |

总能耗/(MJ/h) |

| 单位 |

数量 |

单位 |

数量 |

单位 |

数量 |

| 1 |

循环水 |

t/t |

14.27 |

t/h |

411.6 |

MJ/t |

4.19 |

59.8 |

1724.6 |

| 2 |

电力 |

kW·h/t |

3.85 |

kW |

111 |

MJ/kW·h |

12.56 |

48.3 |

1394.2 |

| 3 |

净化空气 |

m3/t |

4.16 |

m3/h |

120 |

MJ/m3 |

1.67 |

6.9 |

200.4 |

| 4 |

1MPa蒸汽 |

t/t |

0.285 |

t/h |

8.212 |

MJ/t |

3181.9 |

906.8 |

26129.8 |

| |

总计 |

|

|

|

|

|

|

1021.8 |

29449 |

蒸汽用量是决定装置能耗的主要因素,根据现场各塔底重沸器实耗最大蒸汽量计算的能耗数值比设计值低。设计单塔汽提重沸器2.072t/h,硫化氢塔底重沸器1.952t/h,氨塔底重沸器3.688t/h,合计蒸汽耗量7.712t/h,总能耗为24539.4MJ/h,单位能耗856.6MJ/t酸性水。生产实耗各塔底重沸器蒸汽耗量最大值:单塔汽提重沸器0.16t/t酸性水、硫化氢塔底重沸器0.1t/t酸性水、氨塔底重沸器0.16t/t酸性水、按各塔进料量折合蒸汽耗量,单塔汽提重沸器1.76t/h,硫化氢塔底重沸器1.78t/h,氨塔底重沸器2.86t/h、各塔蒸汽耗量合计6.4t/h,总能耗为20364.6MJ/h,单位能耗706MJ/t酸性水。

- 装置设计及生产特点

经多年生产实践,并从上述数据可概括该装置具有以下特点:

装置操作具有一定弹性,生产中原料水量、水质经常变化,尤其水中污染物含量远远超过设计值,装置均能保证正常生产。

处理效果好,净化水合格率高。由于设计中采用变径的汽提塔,并选用合理的水力参数,为获得较好的汽提效果创造了条件。生产中不断总结经验,提高操作水平,例如掌握好提供合乎要求的汽提热源;控制好汽提塔各关键点温度;注意提高硫化氢塔的拔出率;注意稳定氨塔顶回流罐的压力等操作要点。

单塔侧线抽出直接进入双塔的氨汽提塔,与双塔汽提的气氨一并处理,回收了高纯度液氨。该流程充分利用装置内双塔汽提的有利条件,取消分凝冷凝设备,避免在单塔中形成高浓度内循环,节约单塔汽提蒸汽用量。另外侧线抽出以气相进入氨塔,可减少双塔汽提蒸汽用量,这也是与同类装置相比,双塔在处理高浓度酸性水的情况下,尚能节约蒸汽用量的原因之一。

采用反馈控制,使操作稳定,便于调节。双塔汽提操作控制的核心设备是氨塔顶回流罐。该回流罐存在着氨-硫化氢-二氧化碳-水多元体系的相平衡。故选择合适的气-液平衡条件,保持其压力稳定,是全装置平稳操作的关键,是保证气氨产品质量的重要因素之一。该设计采用反馈自动控制--即从氨压机系统向回流罐引入气氨,以维持其压力的稳定。在生产中不管是原料水质、水量的变化,或其他外界因素的干扰,在严重破坏系统相平衡的情况下,回流罐的压力仍能稳定在0.2MPa,装置仍能保持稳定操作。故采用反馈控制,是

加强抗干扰能力,保证全装置平稳操作的重要手段。

国内首次采用以浓氨水循环洗涤气氨的精制流程,以获得高纯度液氨,取得了较满意的效果。

- 巩义市泰和水处理材料有限公司专业生产聚合氯化铝、聚合氯化铝铁、碱式氯化铝、硫酸铝、硫酸亚铁、聚合氯化铝铁、三氯化铁、硫酸铁、各种无机盐类絮凝剂、无机铁盐、铝盐、助凝剂聚丙烯酰胺等净水药剂的专业厂家。

|

|

|