| |

联 系 方 式 |

电 话: |

0371-66559606 |

手 机: |

13838271516 |

|

|

PAC产品系列 |

|

|

|

酒精工业的废水处理

- 聚合氯化铝铁厂家重新定义发酵工业废水指标。

- 酒精工业的废水来源都有哪些?

酒精工业的污染以水的污染最为严重。生产过程的废水主要来自蒸馏发酵成熟醪后排出的酒精糟,生产设备的洗涤水、冲洗水,以及蒸煮、糖化、发酵、蒸馏工艺的冷却水等。

酒精生产基本不排放工艺废渣和废气,排放的废气、聚合氯化铝反应废渣主要来自锅炉房。酒精生产的废水主要来自蒸馏发酵成熟醪时粗馏塔底部排放的蒸馏残留物--酒精糟(即高浓度有机废水),以及生产过程中的洗涤水(中浓度有机废水)和冷却水。酒精糟、洗涤水、冷却水的水质和吨产品排水量可见表5-2。

表5-2酒精生产废水的水质与排水量

废水名称与来源 |

排水量/(t/t) |

pH值 |

COD/(mg/L) |

BOD5/(mg/L) |

p(ss)/(mg/L) |

糖薯酒精槽 |

13-16 |

4-4.5 |

(5-7)*10 4 |

(2-4)*10 4 |

(1-4)*10 4 |

糖蜜酒精槽 |

14-16 |

4-4.5 |

(8-11)*10 4 |

(4-7)*10 4 |

(8-10)*10 4 |

精镏塔底残留水 |

3-4 |

5 |

1000 |

600 |

|

冲洗水、洗涤水 |

2-4 |

7 |

600-2000 |

500-1000 |

|

冷却水 |

50-100 |

7 |

<100 |

|

|

- 固液分离的必要性是什么?

固液分离就是将酒精废糟液中不溶性固形物(即SS)截留下来,它是酒精废糟液治理工程的前处理工程。通过前聚合氯化铝处理可降低酒精废糟液的悬浮物和COD值,减轻生化处理的负荷,截留的固形物(滤渣)可作饲料销售。玉米酒精槽生产DDGS、DDG工艺,固液分离可减缓蒸发器堵塞和管壁的结垢现象,以保证蒸发器的正常运行;降低滤渣干燥设备负荷和生产成本;对于废液回用工艺,固液分离更是实现滤液回用的前提。

酒精厂酒精槽排放量大,悬浮物含量高,且粒度不均、黏度大、温度高、酸度高,因此对固液分离设备有较高的要求。目前主要采用聚合氯化铝沉淀分离和机械分离两类主要方法。

- 传统的沉淀分离方法及其缺点是什么?

20世纪80年代前,将酒精糟通过自然凝聚、慢滤,以达到固液分离的目的。这种方式的优点是不消耗电能;缺点是占地面积大,分离沉淀的固形物含水量高,分离效果差,池底的沉淀酒糟要靠人工清除,阴雨天和北方地区的冬天难以使用,夏天容易酸臭,还要污染地下水。因此,这种方法不适合大规模生产的要求,已逐渐被摒弃,目前只有少数厂家还在使用。

沉淀池分离是依据酒精糟悬浮物在重力下自然沉降的原理。该工艺只需在地上挖数个方型浅池,将酒精糟排入池内,自然沉降数小时,滤渣含水90%左右,即可卖给附近农民作为饲料。这种方法的投资与运行成本低,但是处理效率低,分离效果差。

- 固液分离有哪些主要的设备?

(1)玉米酒精糟的DDGS工艺,对分离后滤液的固形物含量要求比较严格,目的是保证滤液的蒸发浓缩工段能够稳定运行。所以建议采用卧螺离心机,这样要求采用玉米原料酒精糟液含砂量比较少,对设备磨损不严重。

(2)厌氧接触工艺进行薯干酒精糟液全糟发酵,固液分离可以采用立式离心机,因其体积小、操作简单、造价低。但是,由于滤

饼水分高、滤液中固形物含量较高,不利于糟液回用和采用高效厌氧处理,如UASB工艺。

(3)采用UASB工艺处理薯干酒槽废液,目前成功的固液分离设备是带式压滤机,其COD、BOD的去除率及SS截留率都高于其他分离机械,但是对于药剂和操作水平要求较高,运转费用高。

- 蒸发干燥工艺的必要性是什么?

玉米酒精槽液经固液分离后,滤液中可溶性及不溶性固形物为3%左右,约占酒精糟液总固形物的50%-60%,其中蛋白质含量与固液分离的滤渣中粗蛋白含量相同(折算干品含量为27%),粗纤维含量比滤渣中低2倍。所含微量元素、氨基酸和维生素比截留物高得多。例如,磷含量高2倍,氨基酸总量高30%。因此,采用蒸发浓缩与干燥的工艺回收滤液中的干物质很有意义。目前国内外一般都采用多效蒸发器浓缩滤液,使滤液浓度(干物质含量)由3%左右增加到35%-40%,然后将浓浆与聚合氯化铝分离的滤渣混合后一起送入干操机干燥。

- 什么是蒸发设备?

蒸发浓缩设备在固液分离-浓缩-干燥工艺生产全价干酒糟的全套装置中,投资最大,能耗最高。因此,选择投资小、运行费用低的蒸发浓缩设备,是整个工艺的关键。为节约能耗,降低运行费用,提高经济效益及降低浓缩温度以减少蛋白质、脂肪DDGS营养成分损失,玉米洒精糟滤液可采用真空蒸发。蒸发设备由蒸发器、汽液分离器和冷凝器组成。

- 什么走干燥?

干燥工艺是将洒精糟液固液分离后的滤渣干燥成干饲料,或将固液分离后的滤渣和蒸发浓缩后的浓浆干燥成干饲料。干饲料的含水率在9%以下,是酒精糟液综合利用的一项副产品。由于玉米酒糟可利用价值比较高,蛋白质含量在25%以上,国外一般用DDGS法,即滤渣和蒸发浓浆一并干燥,这样可以完全利用废物。国内新建玉米酒精糟液治理项目也采用此法。以著干类为原料的酒精糟液治理,国内仅有个别干燥实例。其原因是薯类酒精糟液蛋白质含量较低,粗蛋白含量仅12%左右,产品价较低且无定价;固液分离后滤液不易蒸发浓缩,且浓缩浆含水率高,干燥能耗高;滤渣与浓浆黏度大、粘壁严重,圆盘式或管束式干燥机不能使用,筒式干燥机尚未在生产中长期运行。

- 厌氧处理的缺点是什么?

厌氧处理虽然具有很多优点,但也有它的缺点,主要如下:

(1)一般厌氧发酵工艺处理后出水尚不能达到排放标准,必须采用好氧或其他补充处理措施,才能解决最终排放问题。

(2)厌氧污泥培养周期较长,且培养过程中,要求条件比较苛刻,启动时间最少几个月,至少要半年至1年以上方能正常运转。

(3)薯干酒精糟液悬浮物含量高,且不易分离,影响高效厌氧反应器的应用。

- 玉米酒精槽液处理技术可分为几类?

根据厌氧处理玉米酒精糟液的前处理技术的不同,可将目前采用的工艺分为三种类型:第一类是玉米酒精糟液经简单固液分离,分离后的滤渣含水量在85%左右,直接作饲料销售,分离后的废液再进行厌氧(或好氧)处理(简称为固液分离-厌氧处理工艺);第二类是将玉米酒精糟液通过分离,分离后的滤渣含水量一般小于70%,再干燥后(含水量小于13%)作为饲料销售,分离后的滤液进行厌氧(好氧)处理,通常把这一种工艺简称为DDG+厌氧处理工艺;第三类是有的厂家将玉米糟液直接蒸发,滤渣与池液浓缩液干燥,加工成饲料出售,这种方法又称为DDGS工艺。

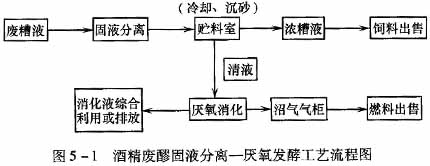

- 酒精废醪固液分离-厌氧发酵的工艺是什么?

首先,采用锥篮式离心机(3台)和离心机进料泵(2台)进行固液分离,玉米酒精槽液分离后产生滤渣50m3/d,分离后滤渣含水量大于82%。滤渣售价100元/吨,分离滤液450m3/d(COD为45000mg/L-50000mg/L)。进入贮料池,经过计量池,用往复泵将清液送入厌氧消化池(3600m3),厌氧发酵温度为高温发酵55℃(±1℃),厌氧COD负荷为5.0kg/(m3·d)。采用喷射泵(3台)进行水力循环搅拌,产生的沼气用400m3贮气柜贮存。消化液COD为7000mg/L左右,COD总去除率大于87%,可综合利用或排放。日产沼气9500m3,年产沼气285万m3。工艺流程图如图5-1所示。

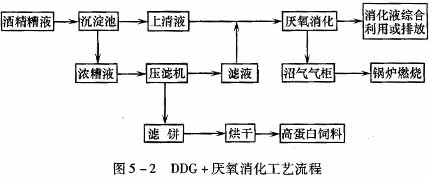

- DDG+厌氧消化的工艺流程是什么?

饲料生产采用5座沉淀池进行自然沉降,沉淀后的酒糟用泵(2台)送到板框过滤机(10台)过滤分离,分离后的滤饼采用滚筒干燥机(2套)干燥,饲料车间总面积为600m2,饲料库房为200m2,饲料工程投资为200万元。滤液的厌氧消化,采用计量池进行计量,计量后,用进料泵送入厌氧消化罐2000m3(内设喷射水力搅拌泵),产生的沼气用气柜(400m3)存贮,泵房面积为100m3。厌氧

消化工程投资170万元,工程总投资370万元。工艺流程图如图5-2所示。

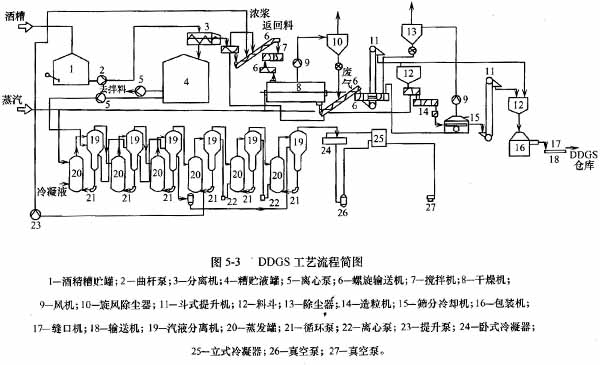

- 玉米酒精槽生产全槽蛋白饲料(DDGS)的工艺流程是什么?

玉米酒精槽生产全糟蛋白饲料的工艺流程是由固液分离、滤液浓缩、干燥等工段组成。将含水量94%左右的酒精糟用离心分离机分离,分离后,滤液的30%-40%返回酒精车间拌料,另一部分泵送多效蒸发器蒸发浓缩成浓浆,再与滤渣混合干燥成含水量10%以下的粉粒状DDGS产品。为增加其内部透气性,防止长途运输及贮存中变质,可进一步压制成DDGS颗粒,如图5-3所示。

该处理工艺,每生产1T酒精可联产0.8t-0.9t DDGS。排放的仅是蒸发浓缩中二次蒸汽的冷凝水,基本上解决了玉米酒槽生产的环境污染问题。

- 薯干酒精如何固液分离-滤液部分回用生产?

薯干洒精糟厌氧-好氧法处理,投资大、好氧工艺能耗高、运行费用大。为此,可采用薯干酒精槽固液分离-滤液部分回用生产、部分厌氧与好氧处理-滤渣直接作饲料工艺,该工艺投资比厌氧-好氧法低,运行费用小,经济效益高。

酒情槽滤液回用生产的基本原理是什么?

酒精糟滤液能回用生产(继续用于拌料发酵生产酒精)的基本原理如下:

(1)滤液回用发酵生产酒精不是全封闭的,影响回用的因素不断被带出酒精生产系统,如酒精糟固液分离的滤渣可带走80%左右的悬浮物和35%左右的可溶性固形物,蒸馏酒精时排出的不凝性气体和醛酒(工业酒精)也带走了大部分有机杂质。

(2)经固液分离后的滤液因损耗和挥发,如全部返回拌料亦只占拌料水的70%-80%,还需要添加一定的新鲜水,这给稀释抑制发髻的因素带来方便。当然,如果固液分离效果很好,滤液的悬浮物含量低于0.1%,则滤液可全部回用生产。但是,目前国内卧螺式离心分离机的分离效率为80%左右。滤液的悬浮物含量高达1%左右,因此滤液只能一定比例回用生产。

- 酒精槽固液分离--滤液回用生产的工艺流程是什么?

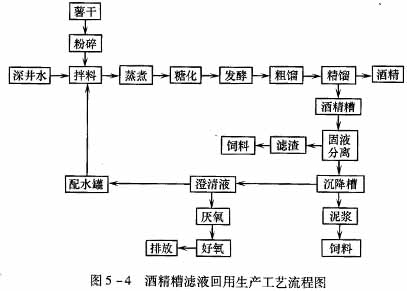

酒精糟固液分离-滤液回用生产的工艺流程如图5-4所示。

该工艺首先采用卧式螺旋离心分离机或其他固液分离机械将洒精糟进行固液分离,得到的滤渣(含水分75%-80%)是深受农民欢迎的猪饲料,一般为几十元/t;得到滤液只是采取一定措施,如控制滤液所占拌料水比例(即回用比)、酸度,防止杂菌感染(酒精糟车间需保持清洁卫生等),即可返回用于拌料继续发酵生产酒精。应着重指出的是,酒精糟固液分离效果愈好,滤液回用比例

愈高。

- 厌氧-好氧工艺处理酒精槽废液的工艺流程是什么?

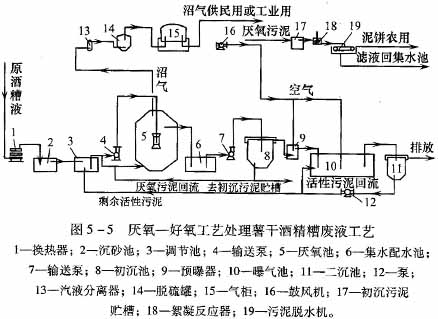

该工艺流程如图5-5所示。

- 巩义市泰和水处理材料有限公司专业生产聚合氯化铝、聚合氯化铝铁、碱式氯化铝、硫酸铝、硫酸亚铁、聚合氯化铝铁、三氯化铁、硫酸铁、各种无机盐类絮凝剂、无机铁盐、铝盐、助凝剂聚丙烯酰胺等净水药剂的专业厂家。

|

|

|